[vc_row][vc_column][vc_column_text]Alguna vez ha escuchado de un cliente… «Acabo de empezar a taladrar y he oído una grieta» o «Estaba serrando y el plástico derretido (virutas) detuvo la hoja» o «mi departamento de inspección encontró grietas en todas mis piezas».

Incluso puedo decirle lo que el «molino» probablemente dijo… «Estaban usando un taladro de tamaño incorrecto o la velocidad de avance incorrecta o la hoja de sierra era del tipo incorrecto o deberían haber recocido el material entre las operaciones».

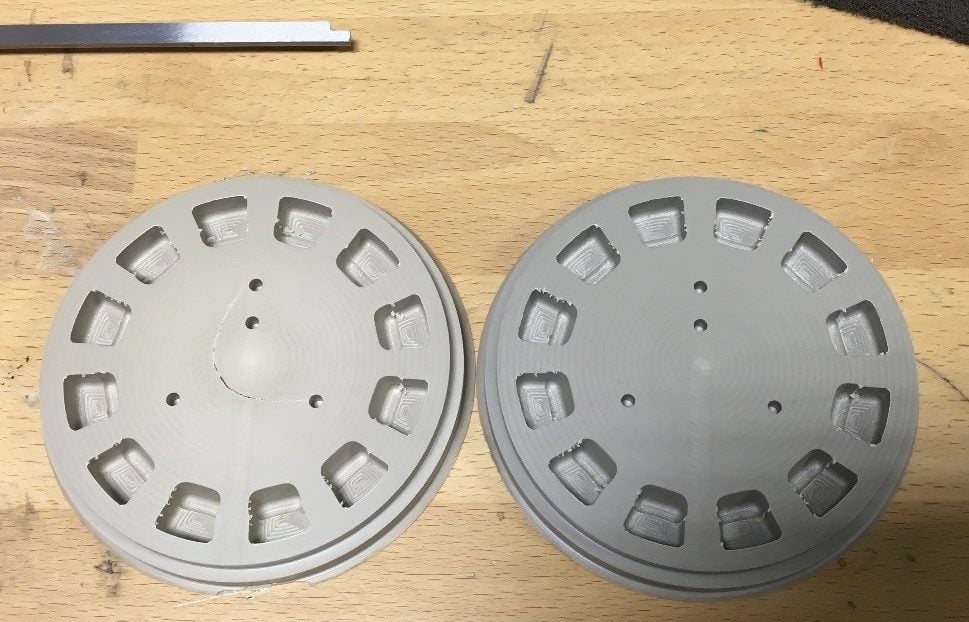

Lo decíamos hasta que hace poco ayudamos a un cliente que solicitaba una varilla GL30 de 4″ de diámetro de otra fábrica. Compruebe los resultados de la KT820GF30 de 4″ de diámetro de Drake y la 450GL30 de otra persona ejecutadas consecutivamente en la misma máquina con el mismo programa y herramientas.

Todavía no me lo creo… Mira el vídeo de nuestros chicos corriendo partes. https://www.youtube.com/watch?v=6CTtlMjOIa4

La buena noticia es que pudimos salvar las piezas ya que la pieza terminada tenía un diámetro interior lo suficientemente grande.

¿Por qué la diferencia?

El procesamiento por extrusión de materiales de alta temperatura como el PEEK requiere un procesamiento diligente que incluya ritmos muy lentos, ya que el polímero fundido debe enfriarse desde su temperatura de fusión por encima de los 630F hasta las temperaturas ambiente. Este gradiente de temperatura provoca tensiones térmicas muy elevadas en el material. Si se combinan estas tensiones térmicas con las presiones de extrusión y las tensiones de cristalización que son inherentes a los materiales semicristalinos como el PEEK, se obtiene un verdadero desafío de procesamiento. Ahora añada refuerzos como el vidrio y/o la fibra de carbono que reducen la dureza (elongación) y ya tiene una tormenta perfecta. El tiempo ha demostrado… «Un procesamiento de extrusión menos que ideal no puede ser superado por el recocido después de la extrusión».

El enfoque de flujo de pieza única de Drake para todos nuestros procesos de extrusión y nuestras 2 décadas de experiencia en el procesamiento de Torlon nos ayudaron a desarrollar la combinación correcta de resina y proceso para hacer las formas de PEEK de gran diámetro más mecanizables disponibles en todo el mundo. Nuestro procesamiento se centra en el funcionamiento a las presiones y tasas mínimas necesarias para garantizar la plena densidad con la máxima tenacidad y ductilidad, en lugar de lograr las tasas de funcionamiento más altas. El diseño de extrusora patentado por Drake, desarrollado para el funcionamiento de Torlon PAI, permite alcanzar este delicado equilibrio. Cualquier tensión residual restante se minimiza mediante nuestro ciclo de recocido cuidadosamente supervisado, de nuevo una habilidad aprendida afinando nuestro proceso de extrusión de las formas de Torlon más grandes del mundo.

¿Qué papel desempeña la elección de la resina?

Nuestra experiencia apunta a las ventajas de procesamiento con los grados KT PEEK de Solvay, especialmente cuando se procesan varillas de mayor diámetro y placas de sección transversal más gruesa. El mayor peso molecular y la distribución más amplia de los pesos moleculares proporcionan una mayor dureza/resistencia al impacto para soportar las tensiones asociadas al proceso de extrusión. Para ilustrar esto, Drake produce varillas de PEEK reforzadas con carbono tanto de Victrex como de Solvay, pero el PEEK de Victrex CA sólo se ofrece hasta un diámetro de 1″, mientras que la varilla de PEEK KT820CF se extruye hasta un diámetro de 6,5″, con planes de llegar incluso a más.

Actualmente tenemos en stock varillas de 4, 4,5, 5, 5,5, 6 y 6,5″ de diámetro en PEEK natural, 30% reforzado con vidrio y 30% reforzado con fibra de carbono.

- Sólo se buscan pequeñas cantidades. Lo almacenamos en longitudes de 60 pulgadas, pero lo cortaremos a la medida que necesite

- Preferirías no serrar los espacios en blanco. No hay problema, también cortamos piezas en bruto con nuestra sierra de precisión Cosan.

- Ya utilizaba la caña de otro pero buscaba un material mejor. Usted proporciona los detalles y nosotros la muestra.

[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_empty_space height=»1px»][/vc_column][/vc_row]