[vc_row][vc_column][vc_column_text]La producción de piezas a partir de formas de stock extruidas se prefiere cuando el moldeo por inyección no es práctico, y muchas veces por razones de rendimiento de la pieza. Los ingenieros de plásticos experimentados han aprendido que el rendimiento de una pieza mecanizada puede superar con creces el de una pieza moldeada por inyección, aunque una comparación de las hojas de datos de resinas y formas hace que uno concluya exactamente lo contrario.

¿Por qué las propiedades de las formas extruidas rara vez coinciden con las propiedades indicadas en la ficha técnica de una resina?

Comprender la orientación relacionada con el flujo del material, especialmente cuando se utilizan grados reforzados con fibra, es la clave para entender esta observación. La orientación molecular debida a los perfiles de flujo de la masa fundida también afecta a los grados no reforzados, por lo que se aplican los mismos principios, aunque la anisotropía es menos problemática en los grados no reforzados.

Todas las fichas técnicas de las resinas y las propiedades del C de A (Certificado de Análisis) del material se generan utilizando barras de tracción moldeadas por inyección. La industria acepta las propiedades de la hoja de datos o de la certificación que indica el productor de pellets de resina para certificar la conformidad de un lote con una norma. Estos valores rara vez son, si es que lo son, una representación exacta de la resistencia, el alargamiento o el coeficiente de expansión térmica de una pieza acabada en todas las direcciones.

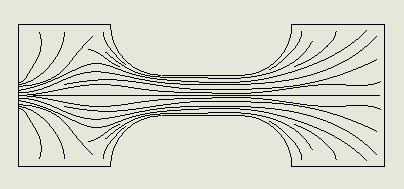

Figura 1: Barra de tracción moldeada – ilustra el perfil de llenado de una barra de tracción moldeada por inyección, y por tanto la orientación de las fibras cuando se inyecta material fundido a través de una boquilla de inyección para «empaquetar» y crear una pieza de densidad completa en un molde pulido. Posteriormente, el molde de refrigeración congela la pieza en su lugar. El molde pulido deja un excelente acabado superficial sin fibras rotas o cortadas. Las fibras se alinean casi perfectamente en la dirección de tracción de la prueba.

Dado que todas las propiedades de la resina se caracterizan utilizando barras de tracción moldeadas por inyección, como se ha indicado anteriormente, la percepción común es que todas las piezas y formas moldeadas por inyección tienen propiedades superiores a sus homólogas mecanizadas a partir de formas extruidas. Aunque es cierto en el caso de una barra de tracción, muy pocas piezas moldeadas por inyección tienen un perfil de llenado «casi perfecto» que optimice la resistencia de los materiales en una orientación necesaria. Dado que pocas piezas moldeadas por inyección se prestan a ser diseccionadas en barras de tracción (donde se pueden mostrar sus verdaderas propiedades), persiste la idea errónea de que estas propiedades óptimas de la resina se consiguen en las piezas moldeadas por inyección.

La siguiente tabla muestra los resultados del PEEK reforzado con fibra de carbono al 30% moldeado por inyección y fabricado en muestras de prueba de forma diferente. Los valores de la certificación de la resina se comparan con los valores generados utilizando barras de tracción mecanizadas a partir de una placa cuadrada moldeada por inyección de 4 mm (75 mm x 75 mm) fabricada con el mismo lote de resina. Se prepararon barras de tracción en 3 orientaciones: en la dirección del flujo, a 45 grados del flujo y perpendicular al flujo para ilustrar cualquier direccionalidad de las propiedades.

| Resistencia a la tracción (psi) | Módulo de tracción (Mpsi) | Alargamiento (%) | % Resistencia de la barra de tracción IM | |

|---|---|---|---|---|

| Barras de tracción moldeadas por inyección (ISO 527) | 37700 | 3.8 | 1.5 | — |

| Barras de tracción cortadas de la placa moldeada por inyección, dirección de flujo | 23500 | 2.5 | 1.0 | 62% |

| Barras de tracción cortadas de placa moldeada por inyección, a 45° del flujo | 18300 | 1.6 | 0.7 | 49% |

| Barras de tracción cortadas de la placa moldeada por inyección, perpendiculares al flujo | 16200 | 1.4 | 0.6 | 43% |

Obsérvese que incluso las probetas mecanizadas en el sentido del flujo no alcanzan las propiedades de la «hoja de datos de la resina». Existe direccionalidad de las propiedades incluso en las piezas y formas moldeadas por inyección.

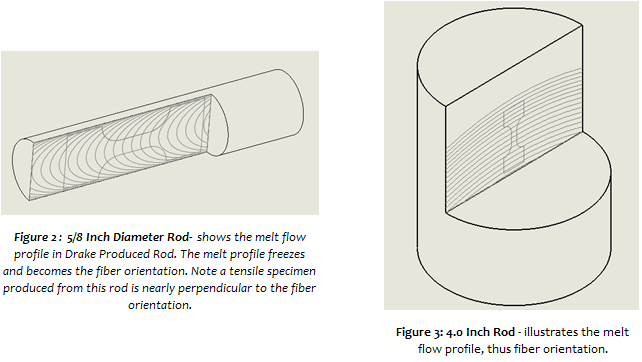

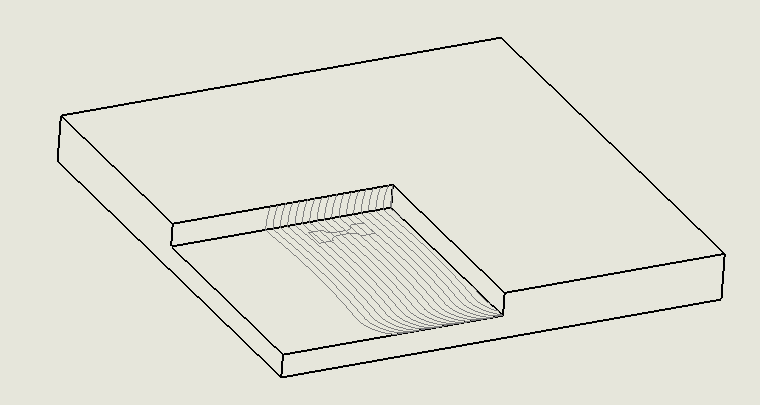

¿Qué aspecto tiene esta direccionalidad en las formas extruidas? La lentitud de la extrusión y el enfriamiento desde el exterior hacia el interior conduce a un «cono de fusión» que es el límite entre las fases de polímero fundido y sólido. Gran parte de la fase de refuerzo se alinea a lo largo de este cono de fusión, lo que significa que la direccionalidad cambia con la forma del cono de fusión. Los siguientes diagramas ilustran esta condición para una variedad de formas. Las líneas de color gris claro representan la forma general del cono de fusión. Obsérvese que la forma de este cono es tridimensional, lo que significa que la forma es cónica en el caso de la varilla o parabólica en la forma de la placa. El Tubo Sin Costura de Drake tiene un cono de fusión que es difícil de ilustrar en un dibujo bidimensional pero fácil de describir. La dirección dominante de la fibra está en la dirección del «aro», lo que significa que las fibras y, por tanto, el «cono de fusión» se parecen más a un «poste de barbero».

Figura 2: Placa plana de 12 x 12 x 1¼ pulgadas – muestra el perfil de flujo de la masa fundida, por lo tanto la orientación de las fibras de la placa extruida Drake.

Para maximizar el rendimiento de las piezas de polímero hay que tener en cuenta la forma de la que se parte, la orientación de las piezas dentro de las formas y la ubicación específica de las compuertas y los respiraderos si se piensa en moldear por inyección piezas o formas. Los ingenieros de Drake lo entienden y siempre lo tienen en cuenta cuando desarrollan una secuencia de proceso para fabricar una pieza de rendimiento crítico. Pregunte a Drake.[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_empty_space height=»1px»][/vc_column][/vc_row]