El equipo de desarrollo de Drake Plastics transforma los polímeros de ultra alto rendimiento en Soluciones de Ultra Alto Rendimiento

Desarrollo de productos y procesos: Donde se materializan las ideas

Los avances en el desarrollo de la tecnología del proceso de fusión y el diseño de equipos específicos para termoplásticos de ultra alto rendimiento caracterizan la historia de Drake. La inventiva también. El motor de nuestros esfuerzos: cada producto Drake que desarrollamos surgió de la respuesta a las necesidades y retos planteados por uno de nuestros clientes.

Tecnología de vanguardia en técnicas y equipos de procesado

Las iniciativas e inversiones de desarrollo de Drake se centran en los polímeros avanzados y abarcan diversos métodos de procesamiento. El proceso de fusión es nuestra tecnología principal y la columna vertebral de nuestra empresa. Nos centramos en desarrollar las condiciones óptimas para extrudir nuevas configuraciones de formas estándar a partir de materiales de nuestra línea de productos, así como formas novedosas en nuevos plásticos de alto rendimiento y formulaciones de polímeros. También validamos las condiciones óptimas del proceso de moldeo por inyección de nuevos polímeros y formulaciones, basándonos en las peticiones de los clientes de piezas fabricadas con estos productos. Nuestro objetivo es preservar al máximo las propiedades de cada polímero, de modo que no sólo extruyamos y moldeemos productos conforme a las especificaciones, sino que también suministremos materiales que rindan al máximo de su potencial. También es nuestro objetivo ofrecer a los clientes nuevos tamaños, formas y polímeros que les proporcionen las ventajas de los plásticos de alto rendimiento a medida que sus requisitos de aplicación se vuelven más exigentes.

Las herramientas del equipo de desarrollo de Drake incluyen nuestro profundo conocimiento de la ciencia de los polímeros, los últimos paquetes CAD/CAM, software de simulación, automatización y controles avanzados, experiencia en diseño mecánico y años de experiencia en procesamiento de plásticos avanzados. Utilizamos estas capacidades para diseñar, desarrollar y construir maquinaria y utillaje especializados para cada polímero avanzado y grado que procesamos. Este enfoque específico de los materiales en la tecnología de procesos da lugar a productos nuevos y a menudo únicos, con propiedades y calidad optimizadas de forma constante.

Un factor importante de nuestro historial de nuevos productos es el nivel de inversión que dedicamos al trabajo de desarrollo. Incluye personal, instalaciones y equipos dedicados exclusivamente al trabajo de desarrollo de Drake. Todos estos recursos residen en nuestro Edificio de Ingeniería de 1672,25m2(18.000 pies2 ), en nuestro campus de 18,2 hectáreas (45 acres) en Cypress, Texas. Este compromiso permite a nuestro equipo mantenerse centrado en los proyectos hasta su finalización, en lugar de esperar el tiempo de los equipos de producción que tienen prioridad para atender los pedidos de los clientes. Una vez que los proyectos se completan en nuestras instalaciones de desarrollo, el equipo tecnológico gestiona la transferencia llave en mano de los equipos y los conocimientos técnicos del proceso a nuestra planta de fabricación para que la transición sea fluida. Este enfoque sin excusas acelera el tiempo de desarrollo, garantiza una alta calidad y coherencia cuando los productos pasan a la fase de producción, y preserva la reputación de Drake en cuanto a inventiva, servicio y fiabilidad en los plazos de entrega.

Desarrollo de productos en formas de stock

Más de dos décadas de innovaciones de Drake han dado lugar a una gama inigualable de tamaños de formas de stock mecanizables y configuraciones exclusivas, todas ellas destinadas a servir a las aplicaciones de polímeros avanzados de nuestros clientes, en rápida expansión.

Drake comenzó la producción de formas en stock en 1996 con varilla de PAI Torlon reforzada con vidrio extruido para una aplicación de la industria de defensa de rendimiento crítico. Desde entonces, Drake se ha forjado una reputación de líder mundial en la extrusión de polímeros avanzados en la más amplia variedad de configuraciones del sector. Una gama inigualable de tamaños en varilla, placa y tubo sin soldadura de estos materiales se deriva del compromiso de Drake de suministrar a los clientes formas que minimicen la pérdida de material en el mecanizado, al tiempo que atienden las necesidades de una base creciente de aplicaciones.

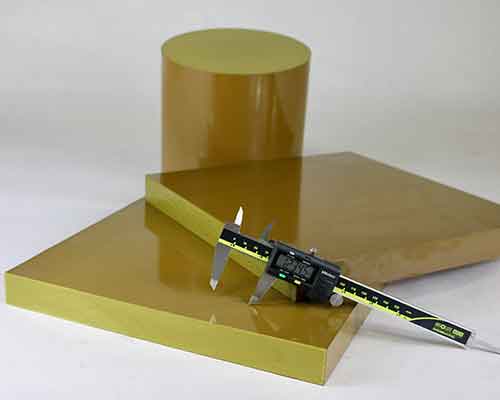

Los mayores diámetros de varilla y espesores de placa del mundo

Drake desarrolló los diámetros más grandes del mundo en varilla de Torlon y PEEK, con varios grados disponibles en tamaños de hasta 257 mm (10,125″), una cifra sin precedentes. El trabajo de desarrollo para producir estos tamaños de forma constante fue especialmente difícil. La masa de material en las secciones transversales requiere un control extremo para evitar tensiones internas que podrían provocar fracturas y también crear problemas de control dimensional en el mecanizado. En la actualidad, nuestro inventario estándar incluye estas formas de gran diámetro junto con una gama inigualable de tamaños de varillas en grados sin relleno, con cojinetes y reforzados con fibras y con Torlon PAI, Victrex PEEK y KetaSpire PEEK.

Drake también desarrolló la tecnología para producir la placa PEEK más gruesa del mundo, que supera las 4 pulgadas (101 mm). Al igual que ocurre con la varilla de gran diámetro, estos grandes tamaños de placa plantearon a nuestro equipo de desarrollo el reto de extruir secciones transversales gruesas sin niveles adversos de tensiones internas. Aunque es habitual encontrar placas gruesas moldeadas por compresión, el proceso de compresión suele producir formas que carecen de homogeneidad y propiedades físicas consistentes. Como resultado del fructífero trabajo de nuestro equipo de desarrollo, los clientes pueden contar con una chapa de gran consistencia y fiabilidad de rendimiento en una gama de espesores inigualable.

Tubo sin soldadura de alto rendimiento y rentable

Las peticiones de los clientes también condujeron al desarrollo del tubo sin soldadura exclusivo de Drake. Para piezas de Torlon PAI o Ultem PEI con configuraciones tubulares, esta forma de stock altamente eficiente ahorra costes significativos en comparación con el mecanizado a partir de varilla. Su sección transversal sin soldadura también elimina las líneas de soldadura débiles asociadas al tubo extruido. Para satisfacer los diversos requisitos de rendimiento de los clientes de diferentes industrias, Drake también desarrolló la tecnología para producir tubo sin soldadura en varios grados de Torlon PAI y en Ultem 2300 reforzado con vidrio. La amplia gama de combinaciones OD/ID que tenemos ahora en nuestra capacidad de producción mejora la rentabilidad de las piezas mecanizadas al proporcionar tamaños óptimos próximos a la impresión. Estas formas termoplásticas avanzadas han ganado una amplia aceptación por el rendimiento y las ventajas económicas que ofrecen en componentes para equipos de servicio severo en los sectores del petróleo y el gas, el procesamiento químico, el aeroespacial, la defensa y otras industrias exigentes.

Segmentos de sellado

El intenso impulso de Drake por los métodos de producción ajustada también condujo al desarrollo de los Segmentos de Sello. Estos exclusivos arcos extruidos pueden utilizarse para fabricar anillas de cualquier diámetro superior a 300 mm (12 pulgadas). Hay disponible una gama ilimitada de tamaños personalizados utilizando utillaje muy económico basado en el diseño modular de matrices patentado por Drake.

Los segmentos de junta pueden mecanizarse con las tolerancias de acabado requeridas para juntas divididas y juntas y cojinetes segmentados. El ahorro en pérdida de material reduce los costes en un 50% o más en comparación con la fabricación de la misma pieza con tubo moldeado por compresión. El ahorro es cuatro veces o más en comparación con el mecanizado de piezas a partir de chapa. Además, Drake suministra Segmentos de junta en arcos que superan en algo la longitud de pieza requerida, por lo que las mitades o segmentos acoplados pueden componerse rápida y fácilmente. Esto elimina la necesidad de dividir los tubos moldeados por compresión, unir las secciones con pasadores y bandas y mecanizar todo el anillo hasta conseguir una configuración adecuada para el montaje final en piezas acabadas.

Los segmentos de junta de Drake están disponibles en varios grados de Torlon PAI y PEEK . A diferencia de los tubos moldeados por compresión, los segmentos de junta se suministran con propiedades procesadas por fusión y certificaciones del fabricante de resina según las normas AMS, ASTM y Mil-P.

Drake PAI Lámina delgada y película

Drake desarrolló láminas y películas delgadas de PAI de tamaños comprendidos entre 0,3 mm y 2,0 mm ( 0,012 – 0,079″) basadas en un grado especial del polímero avanzado. Como todos los productos Drake, la necesidad del cliente impulsó este desarrollo único. El rendimiento de los productos de lámina y lámina delgada es característico de la PAI no reforzada. Sus atributos incluyen una gran resistencia y rigidez a temperaturas muy superiores a 150 °C (300 °F), resistencia química inherente y excelentes propiedades de inflamabilidad. Estos productos de PAI de calibre fino suelen adherirse a otros sustratos y proporcionan una superficie protectora dura con buenas propiedades de aislamiento eléctrico.

Desarrollo de formas de stock en nuevos polímeros avanzados

Las sólidas relaciones técnicas con los proveedores de resinas y nuestra implicación con los materiales y las tendencias de aplicación en las industrias a las que servimos mantienen a Drake al corriente de las oportunidades de nuevos polímeros para formas y piezas moldeadas.

Los desarrollos recientes incluyen formas extruidas en de alta temperatura KetaSpire PEEK XT y Victrex HT, y CryoDyn CT-200 de Drake, un PEEK de grado criogénico producido a partir de la resina con base de PEEK CT 200 de Victrex. El alcance del trabajo en estos nuevos productos incluye un compromiso dedicado a desarrollar la gama de tamaños y configuraciones necesarios a medida que evolucionan los requisitos de los clientes.

Drake también ha desarrollado formas en polímeros avanzados que otras empresas no han podido extrudir con propiedades y calidad fiables y constantes. Por ejemplo, el Ryton R-4, un grado de PPS reforzado con un 40% de vidrio, ha sido durante años un termoplástico de moldeo por inyección muy utilizado en aplicaciones de equipos químicos y de petróleo y gas. Sin embargo, debido a sus características únicas de fusión, el material no estaba disponible en forma de piezas extruidas. Se disponía de formas moldeadas por compresión, pero carecían de la consistencia y tenacidad de la varilla y la placa extruidas. Las peticiones de los clientes de Ryton R-4 en formas de stock para piezas mecanizadas desencadenaron el desarrollo por parte de Drake de la tecnología de extrusión adaptada al comportamiento de fusión del polímero avanzado. El exitoso proyecto se trasladó a nuestras instalaciones de producción, donde extrusionamos Ryton R-4 en una gama de tamaños estándar de barras y placas para inventario, así como en configuraciones personalizadas.

Extrusión de resinas suministradas por el cliente en formas de stock

El equipo tecnológico de Drake Plastics trabaja en colaboración con clientes que tienen fórmulas de polímeros patentadas que necesitan convertir en formas de stock. Normalmente, este trabajo abarca varias de las capacidades in situ de Drake. Los proyectos suelen requerir la caracterización en laboratorio del polímero para establecer una ventana de procesamiento antes de extrudir el material en una forma de stock. A continuación, se comprueban las propiedades y características de la forma extruida en nuestro laboratorio de pruebas termomecánicas. Los proyectos llave en mano también pueden incluir la producción de piezas prototipo en nuestra operación de mecanizado CNC de precisión para la validación del rendimiento en el componente antes de la producción completa.

Éxito basado en soluciones

El equipo de desarrollo de productos y procesos de Drake mide su éxito por su capacidad de proporcionar a los clientes las soluciones que buscan al más alto nivel posible de rendimiento, calidad y consistencia. Nuestra estrecha colaboración con los clientes sobre las aplicaciones y la dinámica cambiante de la industria que afecta a los materiales nos proporciona una ventana prácticamente constante a las oportunidades de nuevas soluciones. El compromiso rápido y receptivo con el talento y las inversiones necesarias para desarrollar estas soluciones define nuestra cultura y sustenta nuestra capacidad para seguir proporcionándolas a nuestros clientes.