Cuando se moldean por inyección correctamente, las piezas fabricadas con polímeros avanzados como Torlon PAI, PEEK, Ultem PEI, Ryton PPS funcionan de forma fiable en entornos extremos que son hostiles incluso a muchos metales. Proporcionan niveles incomparables de fiabilidad y longevidad para aplicaciones que van desde juntas de precisión en herramientas de perforación de petróleo y gas hasta aparatos de fabricación y prueba de chips semiconductores y mecanismos de telescopios del espacio profundo.

Las hojas de datos técnicos de estos materiales proporcionan una imagen general de su potencial de rendimiento. Sin embargo, la transición de los datos de propiedades a un componente moldeado por inyección implica variables que determinan cómo se comporta realmente el polímero en la pieza acabada. Entre los factores clave están el diseño y mantenimiento adecuados de las herramientas de moldeo por inyección, el secado de la resina y la confirmación del contenido de humedad, la manipulación del material sin contaminantes, la tecnología de la máquina de moldeo por inyección y los controles de precisión que mantienen las condiciones óptimas del proceso para el grado de resina. Otro elemento crítico es la experiencia del equipo de ingeniería de procesos y producción.

¿Por qué los polímeros de alto rendimiento son difíciles de moldear por inyección?

El Torlon PAI, el PEEK, el Ultem PEI, el Ryton PPS y otros polímeros avanzados tienen un punto de fusión alto y una ventana de procesamiento de temperatura de fusión estrecha. En cualquier polímero, su temperatura de fusión corresponde a la temperatura a la que empieza a degradarse. Si el tiempo de permanencia en la fase de fusión supera los límites prescritos, se produce una degradación significativa y una pérdida de propiedades físicas. Por eso es importante dimensionar adecuadamente la máquina de moldeo a las piezas que se van a moldear. Una máquina demasiado grande se traduce en un gran volumen de masa fundida con un tiempo de permanencia excesivo en el barril para el número de disparos necesarios. Una máquina demasiado pequeña supondrá un tiempo de permanencia insuficiente para fundir completamente los gránulos de resina. También puede carecer de la fuerza de cierre necesaria para mantener cerrado un molde sobredimensionado durante el ciclo de inyección.

Para conseguir un rendimiento y una calidad óptimos en estos polímeros de primera calidad, las temperaturas deben establecerse científicamente y mantenerse con precisión durante todo el proceso de moldeo por inyección.

Otro reto es la disponibilidad de plásticos de alto rendimiento en múltiples formulaciones. Los Grades especializados permiten a los ingenieros centrarse en un conjunto de propiedades que ofrece el equilibrio óptimo de coste y rendimiento para su aplicación. Por ejemplo, los productores de resina Torlon PAI y PEEK ofrecen grados reforzados con fibra de alta resistencia, formulaciones de apantallamiento EMI o RFI y disipación estática, y grados con lubricantes sólidos que reducen la fricción y prolongan la vida de los componentes de rodamientos y de desgaste. En algunos casos, los Grades tienen múltiples aditivos que mejoran una combinación de propiedades. Aunque la diversidad proporciona una gama ampliada de ventajas de rendimiento, también plantea un reto: el tipo y el nivel del aditivo integrado en la formulación de un polímero determinan las condiciones específicas de procesamiento que permitirán alcanzar toda su capacidad de rendimiento.

¿Qué factores definen a un moldeador por inyección capaz de fabricar polímeros avanzados?

Una evaluación basada en los siguientes factores puede ayudar a identificar una operación de moldeo por inyección que pueda producir piezas con una alta calidad y rendimiento constantes en el polímero avanzado y grado especificados:

Ingenieros y operarios especializados en polímeros avanzados

Mantener una eficacia, calidad y fiabilidad del servicio elevadas y constantes depende de la pericia del equipo de moldeo por inyección, independientemente del equipo de producción. También puede ser el factor más difícil de calibrar para un posible cliente.

Estos indicadores pueden ayudar a identificar un moldeador por inyección cuyos ingenieros y operarios estén a la altura del reto.

- Certificaciones de moldeadores Entre los programas de certificación más respetados que validan un alto nivel de experiencia y competencia en el moldeo por inyección de polímeros avanzados se incluyen:

- Certificación Master Molder® de RJG: RJG, empresa global de soluciones integrales de moldeo por inyección, ofrece un programa de certificación Master Molder® de dos niveles para ingenieros de procesos y técnicos responsables de las operaciones de moldeo por inyección.

- Programa de Moldeadores Certificados de Torlon® PAI: Syensqo (antes Solvay), ha concedido su certificación de competencia en el moldeo por inyección de sus resinas Torlon® PAI a un número limitado de empresas. Los requisitos abarcan el sistema de gestión de calidad, la tecnología y el equipo de proceso, y el historial de éxito del moldeador en el servicio a los OEM que especifican el polímero avanzado para sus aplicaciones.

- Retención y reconocimiento de clientes clave

Los fabricantes de equipos originales que especifican polímeros avanzados para sus aplicaciones suelen pertenecer a sectores de alta tecnología, como el aeroespacial, el médico, el de semiconductores y el de defensa. Sus equipos deben funcionar en condiciones extremas sin comprometer el rendimiento de cada pieza moldeada. Las pruebas claras de una relación laboral duradera con clientes de este tipo de industrias son un buen indicador de la experiencia y el rendimiento de un moldeador por inyección. Los premios de reconocimiento de los fabricantes de equipos originales y la inclusión en sus paneles de proveedores clave también demuestran la trayectoria positiva y el valor de un moldeador por inyección.

- Especialización y enfoque

Como ocurre en muchos campos especializados, un equipo dedicado a procesar plásticos de alto rendimiento desarrollará la experiencia necesaria para elevar continuamente el listón de la eficacia, la calidad y la consistencia de la producción con estos materiales. Los indicadores incluyen equipos diseñados y construidos internamente y mejoras de la maquinaria disponible. En el taller, la atención constante a la fabricación ajustada, la calidad, la fiabilidad de las entregas y la satisfacción del cliente indican un equipo de operaciones capaz.

Equipo y entorno de producción adecuados

Los siguientes factores contribuyen a lograr un alto rendimiento y calidad constantes en las piezas moldeadas por inyección de plásticos de alto rendimiento:

- Máquinas de moldeocon una gama de tonelajes

Una operación con máquinas de una gama diversa de tonelajes puede proporcionar una fuente única para múltiples tamaños de piezas necesarios para un montaje completo. También puede facilitar la transición a piezas de nueva generación que difieren en tamaño y complejidad. Una gama de tonelajes también garantiza el equilibrio adecuado entre el tamaño de las máquinas y el de las piezas.

- Capacidad de inyección-compresión

La tecnología de inyección-compresión elimina los huecos en piezas con secciones transversales gruesas. Esto puede ser especialmente importante cuando la distribución homogénea del material en paredes gruesas es esencial para optimizar la resistencia.

- Máquinas de moldeo por inyección totalmente eléctricas

Las máquinas de moldeo por inyección totalmente eléctricas destacan por su mayor precisión, repetibilidad y tiempos de ciclo más rápidos en comparación con las prensas hidráulicas. Su control más preciso de las condiciones de moldeo es una ventaja para las piezas con tolerancias excepcionalmente ajustadas. Las máquinas totalmente eléctricas también eliminan el riesgo de que el fluido hidráulico contamine los gránulos de resina y las piezas acabadas.

- Tecnología de control de procesos

Una vez definidas las condiciones del proceso para un termoplástico de alto rendimiento, es esencial mantener la temperatura y la presión óptimas de la masa fundida durante toda la tirada de producción. Esto requiere sistemas de control del proceso y transductores que puedan supervisar y ajustar inmediatamente las condiciones de la masa fundida en el barril de la máquina de moldeo y en la propia cavidad del molde. La inversión reporta importantes dividendos en calidad, rendimiento, productividad y garantía de suministro.

- Secadores de resina específicos

El secado de las resinas granuladas -y el mantenimiento de la sequedad prescrita- son esenciales para evitar huecos y defectos en las piezas termoplásticas de alto rendimiento.

Una inversión en secadores dedicados a polímeros específicos es una ventaja añadida. Elimina el riesgo de contaminación cruzada con una resina incompatible que pueda degradarse o no fundirse totalmente al procesar el material especificado. Cualquiera de estos problemas puede afectar negativamente al rendimiento y la estética de las piezas acabadas.

- Capacidades de postcurado y recocido

Las piezas moldeadas por inyección postcuradas o postrecocinadas en condiciones precisas y específicas para el polímero avanzado pueden alcanzar todo su nivel de rendimiento.

- Ventajas del postcurado de las piezas de Torlon PAI: Los Grades de Torlon PAI alcanzan su máxima resistencia, tenacidad y resistencia al desgaste cuando se postcuran en condiciones específicas de temperatura y tiempo. En las condiciones adecuadas, el polímero también alcanza su temperatura media de transición vítrea (Tg) de 282oC (540oF ).

- Recocido de PEEK, Ultem PEI, Ryton PPS y otras piezas de polímeros avanzados: La transición de la fase fundida a la forma sólida puede crear tensiones residuales que afectan a la estabilidad dimensional, sobre todo en piezas de paredes gruesas. El procedimiento correcto de recocido posterior puede corregirlo. Las piezas se calientan a una temperatura superior a la Tg del material y luego se enfrían lentamente hasta un punto definido por debajo de la Tg, relajando el material y aliviando las tensiones internas.

- Entorno de taller centrado en la calidad

Las prácticas rutinarias de producción de un moldeador por inyección contribuyen decisivamente a la calidad constante de las piezas y a la fiabilidad de las entregas. Son buenos indicadores de una sólida cultura de calidad diaria en el taller:

- Un taller climatizado reduce las variaciones causadas por las oscilaciones de la temperatura ambiente y la variación de la humedad.

- La manipulación del material en bucle cerrado para transferir la resina granulada de los contenedores de transporte a los secadores y a la máquina de moldeo por inyección minimiza el riesgo de contaminación. Un sistema de transferencia robusto también mantiene la sequedad correcta del material.

- El desmontaje y la limpieza posteriores a la producción eliminan los residuos que quedan en los tornillos y cañones después de procesar un polímero. Si no se eliminan, los residuos se degradarán térmicamente y desprenderán manchas negras durante las siguientes tiradas de producción.

Los compuestos de purga pueden funcionar como método de limpieza para algunos plásticos. Sin embargo, los polímeros avanzados se funden a temperaturas más altas que los compuestos de purga y suelen ser más rígidos en la fase fundida. Esto puede dejar residuos degradados y sin fundir en el barril que pueden afectar a la calidad del material en las siguientes tiradas. La naturaleza crítica del rendimiento de las aplicaciones de polímeros avanzados hace que la purga sea un atajo que no justifica el riesgo.Más allá del detrimento de la apariencia, las motas negras carbonizadas en las piezas moldeadas crean elevadores de tensión propensos al fallo prematuro por tensión o fatiga.

La mejor práctica dicta un desmontaje y limpieza completos de todas las piezas de la máquina de moldeo, incluidos el barril, la boquilla y el molde que entran en contacto con el polímero fundido, después de cada serie de producción, para evitar contaminantes carbonizados.

- Mecanizado CNC

El mecanizado CNC interno permite al moldeador por inyección producir prototipos a partir de formas estándar para validar el diseño y la selección de materiales antes de construir el utillaje de moldeo por inyección. El mecanizado también sirve como paso de acabado para piezas con características o tolerancias complejas que no pueden conseguirse en el utillaje de moldeo por inyección, o cuando una característica de diseño específica tiene un coste prohibitivo para incorporarla a un molde.

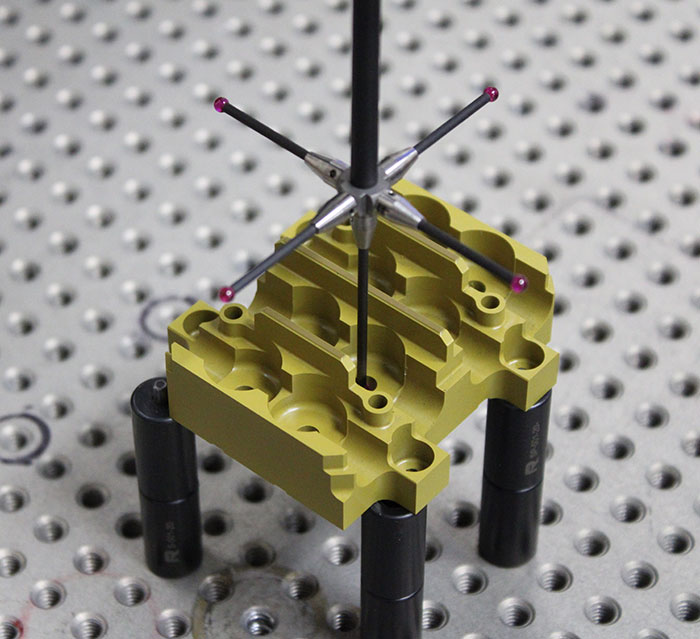

Capacidades analíticas para apoyar el moldeo científico y la conformidad de calidad

Un laboratorio de análisis y pruebas dotado de ingenieros cualificados es un activo importante para optimizar las condiciones del proceso y el diseño del molde de inyección. También es esencial para validar la conformidad con el sistema de gestión de calidad del moldeador por inyección.

Las inversiones en los siguientes recursos demuestran la amplitud de la capacidad de un moldeador por inyección para realizar los análisis y pruebas necesarios:

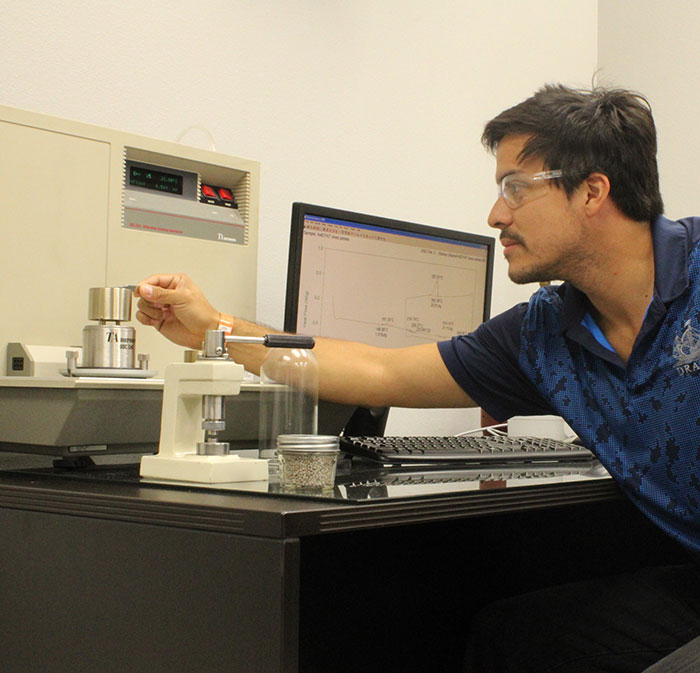

- Análisis del comportamiento de fusión

Evaluar el comportamiento del flujo de fusión de las numerosas fórmulas de Torlon® PAI, PEEK, Radel® PPSU, Ryton® PPS y otros polímeros avanzados ayuda a determinar las condiciones de proceso ideales para moldear por inyección piezas de alta calidad constante. También ayuda a definir el diseño de la herramienta de moldeo por inyección que producirá piezas con tensiones internas mínimas, buena estabilidad dimensional y calidad general.

- Equipo completo de pruebas

Estas capacidades de ensayo proporcionan al moldeador por inyección los recursos necesarios para respaldar un sólido sistema de gestión de la calidad y detectar posibles variaciones en los lotes de resina y en las piezas moldeadas:

- Máquina universal de ensayos ASTM para validar las propiedades mecánicas de los lotes y piezas de resina cuando sea necesario

- Equipos de pruebas no destructivas UT (ultrasonidos) y CT (tomografía computerizada) para identificar huecos u otros defectos en las piezas moldeadas.

- Analizadores de humedad para determinar el contenido de humedad en la resina antes y durante el moldeo

- Equipo de medición de la densidad para confirmar la identidad de un material y que se ha alcanzado su densidad total

- DSC (calorímetro diferencial de barrido) para perfilar las propiedades térmicas de los materiales

Construcción y mantenimiento interno de moldes

La experiencia en tecnología de flujo de fusión para los distintos Grades de polímeros de alto rendimiento es esencial para un diseño óptimo de las herramientas. Una vez completado el utillaje, un moldeador por inyección de primera clase supervisará y mantendrá activamente las herramientas de producción. La capacidad de mantener y reparar el utillaje en la propia empresa también ayuda a volver a poner en marcha la producción rápidamente.

El mantenimiento de las herramientas, la gestión de los calendarios y el bloqueo de la propiedad intelectual y los diseños patentados de los clientes son tareas importantes que resultan mucho más fáciles de controlar cuando las nuevas herramientas para moldes de inyección se construyen de forma cautiva en el taller del moldeador por inyección.

Además, la construcción de moldes cautivos permite realizar ajustes rápidos de los moldes, la puesta a punto de nuevas herramientas y el mantenimiento rutinario económico de las herramientas de moldes existentes. En el caso de piezas con tolerancias especialmente ajustadas, la capacidad de «entrar» en las dimensiones y tolerancias finales a partir de condiciones de seguridad del acero -eliminando cantidades ínfimas de acero para añadir polímero- durante las tiradas de preproducción puede hacerse más rápidamente y con un riesgo mucho menor en un taller de moldes cautivo.

- Transferencias de herramientas

La capacidad de un moldeador por inyección para gestionar la transferencia de herramientas de otro moldeador por inyección cuando las circunstancias lo hacen necesario puede ser un servicio valioso. Las capacidades necesarias incluyen un conocimiento práctico de los distintos metales y calidades utilizados para fabricar herramientas, experiencia en el diseño de herramientas y el equipo de mecanizado necesario para renovar y devolver las herramientas al estado de producción.

Sistema de gestión de la calidad que satisface los requisitos de los clientes

En la mayoría de los casos, los polímeros avanzados se especifican para aplicaciones en industrias de alta tecnología, algunas de las cuales tienen requisitos de calidad específicos de la industria.

La certificación según la norma ISO 9001:2015 y la trazabilidad completa de los lotes son buenas líneas de base que satisfacen muchas de esas normas industriales. Sin embargo, la certificación según un requisito industrial más estricto puede beneficiar incluso a clientes que no lo exigen. Por ejemplo, una empresa cuyo sistema de gestión de la calidad también esté certificado según la norma aeroespacial mundial AS9100D(2016), más rigurosa, la aplicará a su producción para todos los clientes.

Los polímeros avanzados requieren una tecnología de moldeo avanzada

Los polímeros de alto rendimiento proporcionan longevidad y fiabilidad para aplicaciones en entornos que superan los límites de muchos metales y materiales no poliméricos. Alcanzar su pleno rendimiento en componentes moldeados por inyección requiere conocimientos técnicos de alto nivel, una habilidad de procesamiento basada en la experiencia y una producción sofisticada.

Preguntas frecuentes: Moldeo por inyección de Torlon® PAI, PEEK, Ryton® PPS y otros plásticos de alto rendimiento

¿Es difícil encontrar buenos moldeadores por inyección para Torlon PAI y otros plásticos de gama alta?

Aunque no son tan frecuentes como los moldeadores de plásticos básicos, hay empresas capaces que se especializan en el moldeo por inyección de polímeros de alto rendimiento. Siguen invirtiendo en equipos, experiencia y capacidad para atender la creciente demanda de piezas moldeadas con estos materiales. Drake Plastics es un ejemplo.

¿Añadir cargas al Torlon, como fibras de carbono, dificulta el moldeo por inyección?

Los Grades de Torlon PAI con fibras de refuerzo y otros aditivos, como lubricantes, requieren sus propias condiciones de proceso y utillaje. Lo mismo ocurre con otros plásticos de alto rendimiento. Sin embargo, un moldeador por inyección capaz dispondrá de las herramientas analíticas para determinar las características de fusión y flujo de cada grado y establecer las condiciones del proceso y el diseño de las herramientas y la metalurgia en consecuencia.

¿Existen certificaciones que indiquen si el moldeador está cualificado para moldear por inyección Torlon PAI y otros plásticos avanzados?

Syensqo, productor mundial de la resina Torlon PAI, concede el estatus de Moldeador Certificado de Torlon a las empresas que demuestran su capacidad para procesar el material con niveles de calidad elevados y constantes. RJG, líder mundial en tecnología de control de procesos, también tiene un programa de certificación Master Molder® que abarca otros polímeros avanzados.

¿Qué cosas hay que buscar en el taller que indiquen la experiencia de una empresa en el moldeo de Torlon PAI y otros plásticos de alto rendimiento?

Muchas cosas entran en juego: operaciones limpias y organizadas con sistemas de control en proceso que supervisan y ajustan las condiciones del proceso, manipulación de materiales en bucle cerrado, secadores dedicados a la resina, protocolo de calidad que incluye un desmontaje y pulido completos después de cada tirada. Los moldeadores por inyección que utilizan máquinas totalmente eléctricas y sofisticadas herramientas analíticas pueden confirmar la alta calidad requerida de lo que producen. Las empresas más especializadas y experimentadas diseñan y construyen internamente algunas de estas capacidades.

Las piezas moldeadas por inyección de Torlon PAI, PEEK, Ryton PPS y otros plásticos avanzados cuestan mucho. ¿Merecen la pena?

Los ingenieros están especificando polímeros avanzados a un ritmo creciente debido a su rentabilidad en aplicaciones específicas. Ejemplos: Los Grades de cojinetes y desgaste Torlon PAI duran mucho más que los metales lubricados en equipos de perforación petrolífera. PEEK soporta productos químicos agresivos sin corroerse. Las piezas de Torlon PAI se utilizan en satélites y telescopios espaciales que deben funcionar sin fallos durante mucho tiempo en condiciones extremas de frío y radiación. Su valor se basa en un rendimiento que produce ahorro de costes y fiabilidad a largo plazo.