¿Qué es Ultem 4001 PEI?

Ultem 4001 PEI está formulado con PTFE como lubricante interno. Proporciona a los ingenieros y diseñadores el alto rendimiento inherente al polímero de polieterimida, junto con una resistencia al desgaste significativamente mayor.

Como todas las calidades Ultem, Ultem 4001 es un termoplástico amorfo de alto rendimiento procesable por fusión. La formulación de la resina es opaca. Los colores estándar son el negro y el marrón claro natural, y hay colores personalizados disponibles. Cumple la directiva RoHS.

Todos los grados Ultem, incluido el Ultem 4001, ofrecen una gran resistencia estructural y resistencia a la fluencia bajo carga a temperaturas elevadas. Tienen las clasificaciones de inflamabilidad UL 94 V0 y 94 5VA, resisten una amplia gama de productos químicos y presentan una buena tenacidad al impacto. También hay disponibles grados de PEI Ultem reforzado con fibra, como Ultem 2300, disponible en Drake en forma de Seamless Tube®.

Químicamente, el PEI es una polieterimida. Pertenece a la familia de polímeros de poliimida que incluye el Torlon PAI (poliamida-imida) y el Vespel PI (poliimida). Estas imidas de mayor rendimiento tienen mayor resistencia y rigidez a temperaturas más altas, y son intrínsecamente resistentes al desgaste, mientras que el PEI Ultem 4001 lo consigue con PTFE integrado en su formulación.

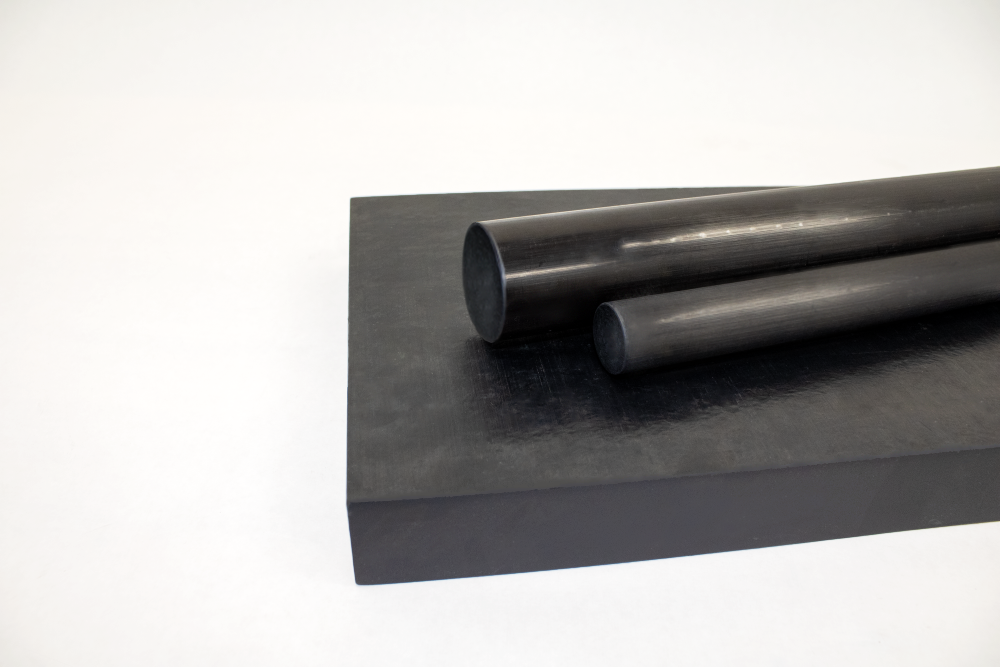

¿Qué productos ofrece Drake en Ultem 4001?

Drake convierte la resina Ultem 4001 en formas semiacabadas mediante extrusión por fusión, y ofrece una gran variedad de tamaños y configuraciones. Los productos de barras y placas extruidas se mecanizan después en componentes de precisión que sirven para diversas aplicaciones. Con sus versátiles capacidades de fabricación basadas en una sola ubicación, Drake también ofrece la posibilidad de pasar de prototipos de precisión a piezas de producción fabricadas por mecanizado o moldeo por inyección.

¿Cómo se comparan las propiedades del Ultem 4001 con las del Ultem 1000?

El contenido de PTFE de la formulación del PEI Ultem 4001 añade resistencia al desgaste y a los rodamientos al alto rendimiento inherente del PEI Ultem. Este lubricante interno sólo tiene un efecto menor en los demás atributos del polímero, incluidas sus propiedades mecánicas y su resistencia al calor, como muestra la comparación con el Ultem 1000 sin relleno estándar de la Tabla 1 .

Tabla 1. Comparación de propiedades:

PEI Ultem 1000 estándar frente a PEI Ultem 4001 resistente al desgaste

| Propiedad | Método de prueba | Unidades | Ultem 1000 | Ultem 4001 |

| Gravedad específica | ASTM D 792 | g/cc | 1.27 | 1.33 |

| Dureza | ASTM D 785 | Rockwell M | 109 | 110 |

| Resistencia a la tracción @ límite elástico | ASTM D 638 | MPa psi |

110 16.000 |

103 14.900 |

| Alargamiento a la rotura | ASTM D 638 | % | 60 | 40 |

| Módulo de flexión | ASTM D 790 | MPa ksi |

3510 509 |

3400 493 |

| Resistencia a la flexión | ASTM D 790 | MPa ksi |

165 23.900 |

151 21.900 |

| Impacto Izod, entallado | ASTM D 256 | J/cm ft-lb/in |

0,530 0,993 |

1,17 2,19 |

| Temperatura de deflexión térmica @ 1,8MPa | ASTM D 648 | °C °F |

201 394 |

200 392 |

| Temp. de transición vítrea (Tg) | °C °F |

217 423 |

217 423 |

|

| Abrasión Taber | ASTM D 1044 | mg de pérdida /1000 ciclos | 10.0 | 2.0 |

| Factor K xE-10, PV=2000 | Método de ensayo del proveedor de resina (Sabic) | psi-fpm vs acero | NA | 72 |

| Factor K xE-10, PV=2000 | Método de ensayo del proveedor de resina (Sabic) | psi-fpm vs auto | NA | 27 |

| Coeficiente de fricción sobre acero, cinético | ASTM D 1894 | 0.42 | 0.25 | |

| Inflamabilidad | UL94 | 94V0 ≥ 0,75mm 5VA ≥ 3,0mm |

94V0 ≥ 0,38mm 5VA ≥ 1,5mm |

|

| Índice de oxígeno | ISO 4589 | % | 47 | 48 |

Nota: Datos basados en métodos de ensayo estándar de la industria o en ensayos desarrollados por el proveedor de la resina, y pensados sólo como comparación general. Las aplicaciones deben probarse en condiciones reales de uso final para validar el rendimiento de los componentes fabricados con cualquier material plástico.

La gran resistencia al desgaste del Ultem 4001 es su principal ventaja sobre el Ultem 1000.

Las aplicaciones de alta temperatura en las que un componente está en contacto consigo mismo o con metales sometidos a cargas dinámicas pueden beneficiarse de la resistencia al desgaste y al rodamiento de Ultem 4001.

No se dispone de datos de desgaste (factor K) del Ultem 1000 para una comparación directa. Sin embargo, los valores de abrasión Taber muestran una mejora significativa del rendimiento con Ultem 4001, al igual que los datos del coeficiente de fricción.

Nota de ingeniería:

Debido a las variables que intervienen en las aplicaciones de rodamientos y desgaste, no es práctico basarse en un único punto de datos del factor K u otras propiedades para determinar el rendimiento de un componente. En consecuencia, las piezas deben probarse en condiciones reales de funcionamiento para validar su fiabilidad en uso. Drake puede ayudar con prototipos mecanizados a partir de Ultem 4001 para pruebas, y trabajar con los clientes en cualquier modificación de diseño necesaria para una pieza específica..

El Ultem 4001 tiene una temperatura de transición vítrea superior a la del PEEK.

El punto de reblandecimiento o temperatura de transición vítrea (Tg) del Ultem 4001 es de 217oC, casi 70oC más que la Tg del PEEK a 150oC. Sus propiedades térmicas, incluida su Tg 217C, junto con su resistencia al desgaste, pueden hacer del Ultem 4001 un candidato para aplicaciones de soporte de cargas dinámicas en las que el PEEK puede quedarse corto en rendimiento térmico, y en las que la exposición química es compatible con el polímero PEI.

La rigidez del Ultem 4001 es mayor que la de la mayoría de los plásticos amorfos.

Entre los termoplásticos amorfos, el módulo de flexión del PEI Ultem no reforzado es excepcional. Además, el lubricante interno del PEI Ultem 4001 sólo tiene un efecto insignificante sobre esta propiedad, como muestra la Tabla 1. Estas propiedades son significativamente superiores a las de otros plásticos amorfos de alto rendimiento, como el PSU y el PPSU, y se comparan favorablemente con la rigidez del PEEK no reforzado a 3500 MPa.

Ultem 4001 está clasificado UL 94V0 y 5VA en resistencia a la inflamabilidad.

Al igual que otros grados de PEI, Ultem 4001 es intrínsecamente ignífugo y no necesita aditivos ignífugos para alcanzar sus clasificaciones UL 94V0 y 5VA. También tiene un índice de oxígeno o LOI del 48%.

La resistencia química supera a la mayoría de los termoplásticos amorfos.

El polímero PEI resiste una gama mucho mayor de sustancias químicas que otros termoplásticos amorfos. Ultem 4001 PEI no es una excepción. De hecho, el aditivo PTFE mejora la resistencia química inherente del PEI Ultem. Funciona bien en la mayoría de los fluidos comerciales de automoción y aviación, hidrocarburos totalmente halogenados, alcoholes y soluciones acuosas débiles. Sin embargo, su resistencia química es más limitada que la del PEEK y otros materiales semicristalinos, y no debe utilizarse en componentes expuestos a ambientes fuertemente alcalinos o a hidrocarburos parcialmente halogenados.

Como ocurre con cualquier material, los componentes fabricados con Ultem 4001 que sufren una exposición química prolongada deben evaluarse en condiciones reales de uso para validar su rendimiento.

¿Cuáles son las otras propiedades significativas del Ultem 4001?

Las propiedades típicas de los grados de PEI Ultem, incluido el Ultem 4001, son:

- Excelente rigidez dieléctrica

- Durabilidad y ligereza

- Propiedades eléctricas estables

- Gran estabilidad dimensional

- Baja absorción de agua

- Sin aditivos ignífugos halogenados

¿Qué tipos de aplicaciones se beneficiarían de Ultem 4001?

Su elevada resistencia estructural, sus índices de inflamabilidad y sus propiedades térmicas posicionan al Ultem 4001 como candidato para componentes de cojinetes y de desgaste que requieren resistencia a la fluencia en un amplio rango de temperaturas. En entornos químicos compatibles, Ultem 4001 también puede servir como mejora de PEEK en una aplicación que requiera una mayor resistencia a la temperatura. Las aplicaciones funcionales que sirven a diversas industrias incluyen:

- Almohadillas de desgaste y otros componentes de la superficie de deslizamiento

- Rodillos y casquillos en equipos eléctricos

- Aplicaciones robóticas a alta temperatura

- Componentes portantes dinámicos en equipos de diagnóstico médico

- Componentes del equipo de dosificación de líquidos

Tubo sin soldadura ® Tamaños –

1,75″ DE x 1,00″ DI a

2,50″ DE x 1,50″ DI