Polímeros de Ultra Alto Rendimiento para Aplicaciones Eléctricas y Electrónicas

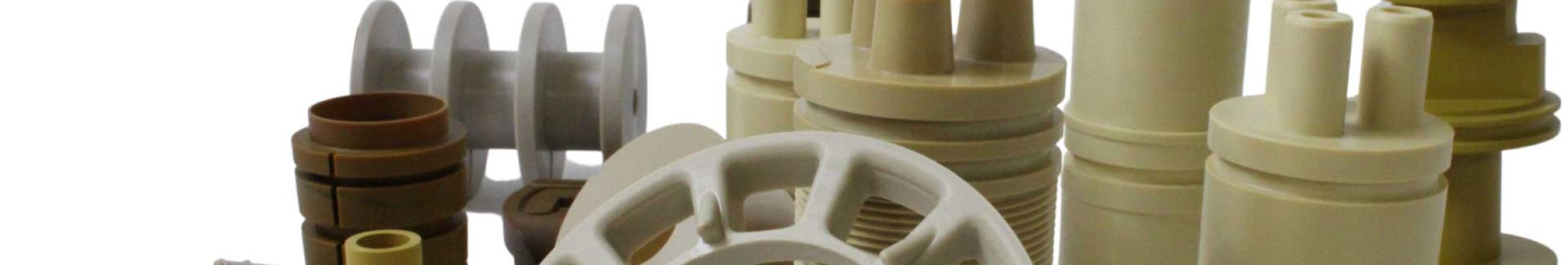

El aislamiento eléctrico, el aislamiento térmico y la capacidad de conservar la resistencia bajo carga a altas temperaturas son las principales razones por las que Torlon PAI, PEEK, Ultem PEI y Ryton PPS han ganado aceptación para su uso en el variado mundo de los dispositivos y componentes eléctricos y electrónicos. Estos polímeros versátiles de ultra alto rendimiento han demostrado su fiabilidad en condiciones de uso final variadas y extremas en componentes para las industrias del transporte, aeroespacial, aeronáutica, médica, de defensa, energética y de fabricación de productos electrónicos, así como en muchas otras. Incluso en las grandes oscilaciones de temperatura habituales en este tipo de aplicaciones. Por ejemplo, estos polímeros de alto rendimiento proporcionan la estabilidad dimensional necesaria para mantener las tolerancias de las piezas críticas para los conectores eléctricos y otros componentes de precisión. Dependiendo del entorno real de la aplicación, los polímeros específicos de la familia de formas y piezas en stock de Drake también eliminan la corrosión y la degradación en entornos químicos y de vapor, lo que proporciona un servicio duradero y fiable. Y su dureza inherente es una ventaja en piezas y componentes que deben soportar impactos, vibraciones y abusos rutinarios durante su manipulación, instalación y uso, incluso en climas fríos.

Con su combinación de propiedades físicas, peso ligero y fiabilidad a largo plazo, las formas y piezas en stock de Drake fabricadas con estos polímeros de ultra alto rendimiento han demostrado su valor como sustitutos de muchos metales, fórmulas de vidrio y cerámicas en diversas aplicaciones eléctricas y electrónicas, desde resistentes conectores de alta tensión para fondo de pozo hasta carcasas de sensores de precisión.

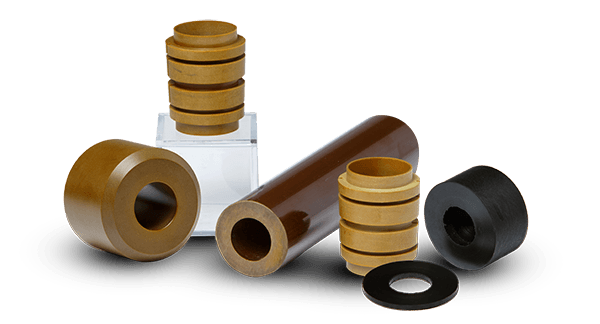

La rigidez dieléctrica y las propiedades térmicas de Torlon PAI ofrecen ventajas en condiciones extremas

Entre los polímeros, Torlon PAI ofrece características únicas que resuelven los problemas de diseño y rendimiento asociados a menudo con los conectores y aislantes de los dispositivos eléctricos y electrónicos.

- Torlon PAI no se funde – Cuando se expone a temperaturas que fundirían otros polímeros y provocarían el fallo de las piezas, Torlon PAI rinde. Las piezas fabricadas con este material mantienen su resistencia e integridad mecánica hasta 260°C/ 500°F Incluso a temperaturas más altas, sigue sin fundirse. Con el tiempo se carbonizará y arderá, pero no se encenderá ni soportará la llama.

- Resistente y ligero – En aislantes de alta temperatura, Torlon PAI ofrece las ventajas de un peso más ligero y una mayor durabilidad que el vidrio, el vidrio epoxi y la cerámica. Mientras que estos materiales pesados y quebradizos son propensos a dañarse en la manipulación y el uso, Torlon PAI es literalmente resistente a los martillazos incluso en secciones finas. La gravedad específica de los grados aislantes Torlon 4203L (1,42 g/cm³) y Torlon 5030 (1,61 g/cm³) se aproxima sólo a la mitad del peso de los materiales aislantes tradicionales para altas temperaturas.

- Rigidez dieléctrica: elPAI de torlónfunciona muy bien como material aislante gracias a su elevada rigidez dieléctrica. Esto es especialmente cierto en los grados Torlon 5030 y 4203L, que combinan una excelente rigidez dieléctrica con una tenacidad añadida. El Torlon también mantiene su rigidez dieléctrica cuando se expone a temperaturas tanto criogénicas como elevadas, lo que lo convierte en una opción fiable para aplicaciones que deben funcionar en estos extremos.

- Rendimiento térmico: ningún polímero procesable por fusión mantiene su resistencia a altas temperaturas tan bien como Torlon PAI. Esto ha llevado a su especificación para una amplia variedad de aplicaciones exigentes que deben funcionar a largo plazo en entornos extremadamente calientes. Su estabilidad térmica también hace que el polímero sea una buena elección para componentes eléctricos y electrónicos expuestos a altas temperaturas en procesos de producción, y en fases de pruebas finales para validar el rendimiento de diversos componentes en entornos de aplicación reales.Torlon PAI tiene una temperatura máxima de funcionamiento de 260°C / 500°F con una temperatura de transición vítrea aún mayor: 275°C / 527°F. Su bajo coeficiente de expansión térmica lineal admite tolerancias precisas de las piezas en amplios cambios de temperatura, y todos los grados son inherentemente resistentes a las llamas. Combinadas, estas impresionantes propiedades térmicas hacen del Torlon el polímero procesable por fusión más estable térmicamente que existe.

- Resistencia química – Torlon PAI es muy resistente a muchos productos químicos, incluidos la mayoría de hidrocarburos y ácidos. Es susceptible al vapor saturado y a algunas bases fuertes, pero su perfil de resistencia química es adecuado para la electrónica y el procesamiento de semiconductores. Las piezas mecanizadas o moldeadas por inyección de Torlon PAI deben curarse adecuadamente después del conformado para conseguir una resistencia química óptima.Drake utiliza sus más de 30 hornos de postcurado junto con una amplia experiencia en curado para conseguir una Tg (temperatura de transición del vidrio) elevada y constante en las formas y piezas de Torlon PAI. La Tg de este polímero avanza con el curado y sirve como medida típica de la eficacia del curado.

Con sus ventajas combinadas de resistencia térmica, química y eléctrica, Torlon PAI es una elección habitual para numerosas aplicaciones electrónicas, como tomas de prueba, contactores de chips, aislantes de sondas y casquillos. En estas funciones, la PAI Torlon no sólo es duradera y resistente a las tensiones mecánicas, sino que es menos propensa a liberar impurezas iónicas en comparación con las poliimidas. El Torlon 4200, en particular, presenta una erosión mínima cuando se expone a gases de plasma y es una buena elección para aplicaciones en cámaras de plasma.

El PEEK ofrece una alta resistencia dieléctrica y una excepcional resistencia química para componentes eléctricos y electrónicos

Torlon PAI es la opción a la que acudir cuando se da una combinación de tensiones mecánicas, térmicas y eléctricas extremas. Sin embargo, el PEEK también ofrece su propia combinación única de propiedades que lo hacen ideal para una gran variedad de componentes eléctricos y electrónicos y para piezas utilizadas en la producción de componentes electrónicos. Este polímero de alto rendimiento ofrece fiabilidad de funcionamiento a largo plazo, incluso en productos químicos agresivos, con amplias fluctuaciones de temperatura, presión y frecuencia eléctrica. Sus aplicaciones incluyen componentes y cuerpos para potenciómetros de ajuste que calibran y corrigen errores de tensión o resistencia en dispositivos electrónicos después de su fabricación, y bloques de conectores eléctricos y aisladores de clavijas en bombas ESP y equipos eléctricos submarinos y otros entornos extremos.

Entre las propiedades clave en las que se basa la selección del PEEK para estas aplicaciones se incluyen:

- Rigidez dieléctrica comparable a las condiciones de vacío – Aunque lo ideal sería fabricar componentes electrónicos en el vacío, pero en realidad no es factible, algunos materiales, como el PEEK, ofrecen una buena opción. Con una rigidez dieléctrica como la de un alto vacío (200 uPa), el PEEK es un excelente aislante eléctrico y, por tanto, una buena elección para aplicaciones de manipulación de materiales utilizados en la producción electrónica y en componentes aislantes.

- Resistencia química superior: la resistencia química del PEEK supera la de casi todos los demás polímeros, incluido el Torlon. Puede mantener esta amplia resistencia química a temperaturas elevadas de hasta casi 204°C / 400°F, lo que ha llevado a su uso como material resistente a la corrosión en muchas aplicaciones de servicio severo.

- Estabilidad térmica – Con una Tg de 290° F / 143°C y una temperatura de distorsión térmica de 160°C / 320°F, el PEEK soporta temperaturas de soldadura en la producción de componentes eléctricos y electrónicos. También mantiene sus propiedades eléctricas y químicas a temperaturas elevadas, lo que aumenta sus ventajas para las piezas utilizadas en procesos de producción en húmedo.

Ryton PPS, Ultem PEI y AvaSpire PAEK: Opciones de materiales de alto rendimiento para aplicaciones eléctricas y electrónicas

Drake ofrece una amplia gama de materiales de ultra alto rendimiento en formas de stock para mecanizado y en piezas moldeadas, para proporcionar a los ingenieros el equilibrio más eficaz entre coste y rendimiento para sus aplicaciones específicas. Además de Torlon PAI y PEEK, ten en cuenta los perfiles de rendimiento únicos de estos otros polímeros de la gama Drake, que se adaptan bien a muchas aplicaciones:

Este versátil polímero termoplástico amorfo de alto rendimiento se especifica para una amplia variedad de aplicaciones eléctricas y electrónicas en los sectores de automoción, aeroespacial, telecomunicaciones y otros. Los usos típicos incluyen conectores de fibra óptica, bloques de conectores, portalámparas y componentes de encendido de automóviles, aisladores, reflectores metalizados y cajas eléctricas.

Las ventajas de rendimiento que respaldan el uso del PEI Ultem en aplicaciones eléctricas y electrónicas incluyen su resistencia dieléctrica, una clasificación de inflamabilidad UL94 VTM-0 y una amplia resistencia química. En cuanto al rendimiento térmico, tiene una temperatura de distorsión térmica de 200°C / 392°F, conserva su alta resistencia mecánica a temperaturas elevadas y mantiene sus propiedades tras una exposición prolongada al calor.

Polímero semicristalino, el Ryton R-4 PPS es un excelente aislante eléctrico. Combinado con su resistencia a las altas temperaturas y a los productos químicos, su mantenimiento de las propiedades aislantes en condiciones de alta humedad hace del Ryton R-4 una buena elección para componentes eléctricos y electrónicos en compartimentos de motores de automóviles y otros entornos de servicio severos. Las aplicaciones probadas en muchas industrias incluyen aisladores, conectores, tomas, bobinas, carcasas, interruptores y relés. Su uso ha crecido rápidamente, sustituyendo a materiales de menor rendimiento a medida que han aumentado las temperaturas de funcionamiento debido a la incorporación de muchas más funciones electrónicas en compartimentos de motor y carcasas de equipos eléctricos del mismo tamaño o más pequeños.

Un polímero PEEK híbrido con una Tg de 158°C / 316°F y una temperatura de distorsión térmica de 217°C / 422°F, AvaSpire PAEK ofrece un valioso aumento del rendimiento termo-mecánico respecto al PEEK, con una amplia resistencia química y a la hidrólisis similar. Según los requisitos de la aplicación, sus propiedades eléctricas y de aislamiento pueden hacer que sea una buena elección para condensadores, bobinas, interruptores, conectores y carcasas de sensores.

Experiencia en procesos: Crítico para el rendimiento del material en aplicaciones eléctricas y electrónicas

Basándose en sus propiedades físicas, los polímeros de ultra alto rendimiento Torlon, PEEK, Ryton PPS, Ultem PEI y AvaSpire PAEK pueden satisfacer las exigencias de rendimiento de una gran cantidad de aplicaciones eléctricas y electrónicas, incluso en las condiciones de servicio más severas. Sin embargo, el rendimiento real de los componentes, y su consistencia de rendimiento lote a lote, también dependen de cómo se procesan estos materiales.

Drake está especializada en estos polímeros de ultra alto rendimiento. Sus beneficios no deben verse comprometidos. Nuestras inversiones continuas se centran en adquirir -y más a menudo mejorar y desarrollar- tecnología de proceso y métodos de producción punteros exclusivamente para Torlon, PEEK, Ryton PPS, Ultem PEI y AvaSpire PAEK. Nuestros clientes han llegado a aprender y confiar en que este grado de dedicación y experiencia en el proceso garantiza que las formas en stock y los componentes moldeados y mecanizados suministrados por Drake satisfacen sistemáticamente sus expectativas de rendimiento y calidad.

- Tecnología de proceso específica para cada polímero: Cada uno de estos polímeros de alto rendimiento tiene una composición y una estructura diferentes. Todos varían en cuanto a su tolerancia a las temperaturas de proceso y a los métodos de mecanizado. Para maximizar sus ventajas individuales de rendimiento, cada una requiere sus propias condiciones ideales de producción. Comprender y tratar la orientación del refuerzo de fibra también es esencial para lograr el rendimiento esperado. Por ejemplo, el Torlon requiere un curado posterior a la producción prolongado para fijar su excelente resistencia, y no enviamos piezas en stock de Torlon ni piezas moldeadas por inyección hasta que se hayan sometido a un curado posterior exhaustivo.Con décadas de experiencia exclusivamente en la extrusión de piezas en stock y el moldeado y mecanizado en estos polímeros de ultra alto rendimiento, el equipo de fabricación de Drake sabe cómo preservar el rendimiento y la calidad de cada material para que los clientes reciban piezas con la resistencia, la durabilidad y el rendimiento que esperan envío tras envío.

- Soluciones versátiles: Nuestros ingenieros de producción eligen siempre el proceso óptimo para cada polímero que manipulamos. A diferencia de muchos transformadores de plásticos, no estamos encerrados en ningún método de producción. Drake ha invertido y tiene experiencia en mecanizado, moldeo por inyección y extrusión de polímeros de alto rendimiento. A lo largo de los años, nuestros clientes han reconocido que esta versatilidad ofrece la mejor solución posible para sus necesidades.

- Satisfacción del cliente: Para las aplicaciones en polímeros de alto rendimiento, las necesidades de cada cliente plantean retos únicos. Drake colabora activamente con los clientes, muy a menudo en nuestras instalaciones, para desarrollar el material, el diseño y la solución de producción óptimos. En algunos casos, proporcionaremos prototipos adicionales para afinar los componentes antes de que pueda comenzar la producción completa. Los requisitos de las aplicaciones de los clientes también pueden cambiar con el tiempo, y han aprendido que Drake se adapta rápidamente. Somos lo suficientemente grandes como para trabajar con una gran variedad de clientes y gestionar grandes tiradas de producción, pero lo suficientemente pequeños y flexibles como para actuar con rapidez cuando las cosas cambian. Nuestros clientes lo validan basándose en sus años de relación continuada con nosotros.

- Certificación – Las instalaciones y procesos de Drake están certificados, y enviamos nuestros productos con certificaciones de forma gratuita. La certificación ISO 9001:2015, así como AMS 3670 y ASTM D5204 son estándar. También están disponibles las certificaciones MS29.04 de Hamilton Sundstrand, BMS 8269 de Boeing, MCS 7004 de Honeywell y A50TF190 de General Electric, en caso necesario. Además, como no mezclamos aditivos ni sustancias durante el procesado, cumplimos todas las declaraciones RoHS, REACH y California Prop 65 realizadas por los proveedores de resina.

Los polímeros de alto rendimiento Torlon PAI, PEEK, Ryton PPS, Ultem PEI y AvaSpire PAEK pueden ofrecer ventajas de rendimiento excepcionales sobre los metales, la cerámica y otros materiales tradicionales en una lista cada vez mayor de aplicaciones. La dedicación exclusiva de Drake Plastics a ayudar en la selección de materiales y la tecnología y condiciones de procesamiento óptimas para cada uno de ellos garantiza que los clientes obtengan un rendimiento óptimo en cada componente.